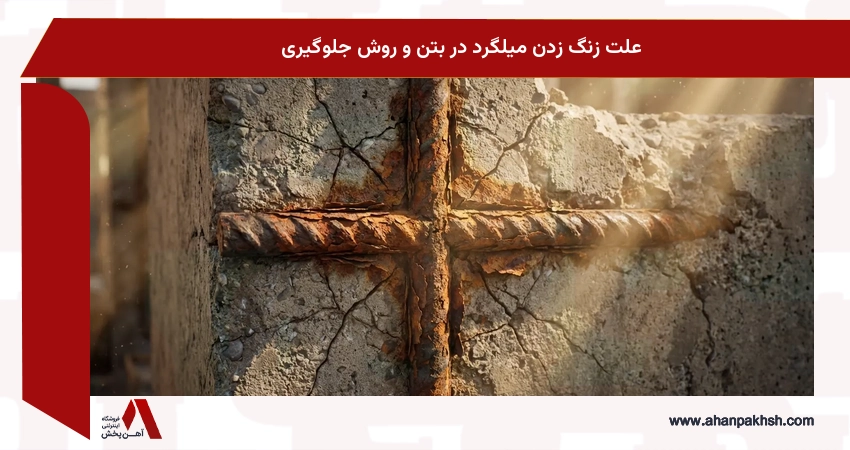

سازههای بتنی شریانهای حیاتی شهرسازی مدرن محسوب میشوند و میلگرد نقشی محوری در استحکام و پایداری آنها ایفا میکند. اما دشمنی پنهان به نام «زنگزدگی میلگرد در بتن» میتواند به آرامی این سازهها را از درون تخریب کند. این پدیده نه تنها به کاهش مقاومت و عمر مفید ساختمانها میانجامد، بلکه میتواند خطرات جانی و مالی جبرانناپذیری را نیز در پی داشته باشد. در این مقاله جامع، به بررسی دقیق «علت زنگ زدن میلگرد» در بتن خواهیم پرداخت و سپس «راهکارهای پیشگیری از خوردگی میلگرد» را به تفصیل شرح خواهیم داد تا با آگاهی کامل، از دوام و ایمنی سازههای خود محافظت کنید.

زنگزدگی میلگرد در بتن چیست؟ (آشنایی با ماهیت خوردگی)

برای درک چگونگی «جلوگیری از زنگ زدگی میلگرد»، ابتدا لازم است ماهیت این پدیده را بشناسیم. زنگزدگی میلگرد در بتن، فرآیندی شیمیایی است که به تدریج مقاومت و یکپارچگی سازه را تحت تأثیر قرار میدهد.

تعریف خوردگی و فرآیند آن در میلگرد

خوردگی میلگرد، به زبان ساده، فرسایش فلز آهن (که میلگرد از آن ساخته شده است) در اثر واکنش با محیط اطراف است. این فرآیند یک واکنش الکتروشیمیایی است که در حضور اکسیژن و رطوبت رخ میدهد. هنگامی که آهن با اکسیژن و آب تماس پیدا میکند، اتمهای آهن الکترون از دست داده و به یونهای آهن تبدیل میشوند. این یونها سپس با اکسیژن و آب واکنش داده و ترکیبات اکسید آهن (همان زنگ قرمز رنگ) را تشکیل میدهند. این زنگزدگی نه تنها سطح میلگرد را میپوشاند، بلکه به مرور زمان به عمق آن نفوذ کرده و باعث کاهش سطح مقطع و تضعیف میلگرد میشود.

نقش بتن در محافظت اولیه از میلگرد

بتن به طور طبیعی یک محیط قلیایی (با pH بالا، معمولاً بین 12 تا 13) ایجاد میکند که منجر به تشکیل یک لایه غیرفعال و محافظ روی سطح میلگرد میشود. این لایه نازک از اکسید آهن، میلگرد را در برابر اکسیژن و رطوبت محافظت کرده و مانع از آغاز فرآیند خوردگی میشود. به همین دلیل، میلگرد مدفون در بتن سالم، به طور معمول برای مدت طولانی در برابر زنگزدگی مقاوم است. اما عوامل مختلفی میتوانند این لایه محافظ را از بین ببرند و زمینه را برای «خوردگی میلگرد» فراهم کنند.

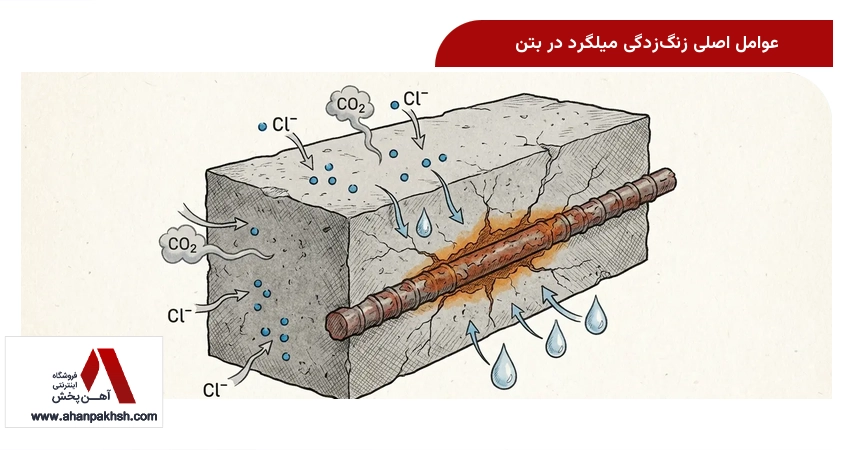

عوامل اصلی زنگزدگی میلگرد در بتن

شناخت «علت زنگ زدن میلگرد»، اولین گام در «جلوگیری از زنگ زدگی میلگرد» است. چندین عامل کلیدی میتوانند لایه محافظ بتن را تضعیف کرده و فرآیند خوردگی را آغاز کنند.

نفوذ یون کلراید: دشمن پنهان میلگرد

یکی از مخربترین عوامل، نفوذ یونهای کلراید است. این یونها میتوانند از منابع مختلفی مانند آب دریا، نمکهای یخزدا (که در مناطق سردسیر برای ذوب برف استفاده میشوند) یا حتی برخی افزودنیهای بتن، وارد بتن شوند. یونهای کلراید با نفوذ به بتن و رسیدن به سطح میلگرد، لایه غیرفعال محافظ را تخریب میکنند. این تخریب حتی در pH بالای بتن نیز رخ میدهد و باعث میشود میلگرد در برابر اکسیژن و رطوبت آسیبپذیر شده و فرآیند «میلگرد زنگ زده در بتن» آغاز گردد. تأثیر کلراید بر میلگرد بتن بسیار جدی است و میتواند به سرعت به تخریب سازه منجر شود.

کربناتاسیون بتن: کاهش pH و آغاز خوردگی

کربناتاسیون فرآیندی است که در آن دیاکسید کربن موجود در هوا با هیدروکسید کلسیم (Ca(OH)2) موجود در بتن واکنش داده و کربنات کلسیم (CaCO3) تولید میکند. این واکنش باعث کاهش pH بتن از حالت قلیایی به حالت خنثی یا حتی اسیدی میشود. هنگامی که pH بتن به زیر 9 کاهش پیدا میکند، لایه غیرفعال محافظ روی میلگرد از بین میرود و میلگرد در معرض خوردگی قرار میگیرد. کربناتاسیون بتن و زنگ زدگی میلگرد یک چالش رایج در سازههای قدیمیتر یا سازههایی با پوشش بتنی ناکافی محسوب میشود.

کیفیت پایین بتن و پوشش ناکافی میلگرد

کیفیت بتن و نحوه اجرای آن نقشی حیاتی در محافظت از میلگرد ایفا میکند. بتن با نسبت آب به سیمان بالا، تراکم نامناسب یا عملآوری ضعیف، دارای تخلخل بیشتری است. این تخلخل بالا باعث میشود عوامل خورنده مانند یونهای کلراید و دیاکسید کربن به راحتی به میلگرد نفوذ کنند. همچنین، ضخامت کم پوشش بتنی روی میلگرد (فاصله بین سطح میلگرد تا سطح بیرونی بتن) یکی دیگر از عوامل مهم است. پوشش ناکافی، زمان رسیدن عوامل خورنده به میلگرد را کاهش داده و آسیبپذیری آن را در برابر «خوردگی میلگرد» به شدت افزایش میدهد.

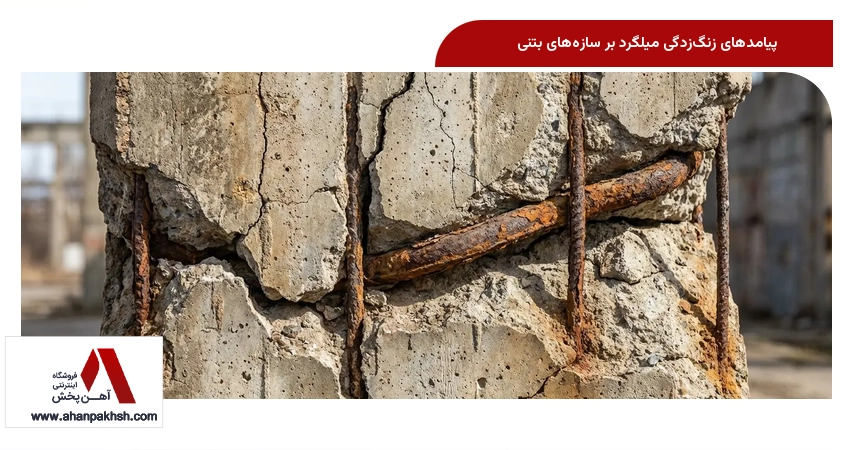

پیامدهای زنگزدگی میلگرد بر سازههای بتنی

«عوارض زنگ زدگی میلگرد در بتن» بسیار جدی است و میتواند ایمنی و دوام سازهها را به شدت تحت تأثیر قرار دهد. درک این پیامدها، اهمیت «جلوگیری از زنگ زدگی میلگرد» را دوچندان میکند.

کاهش مقاومت و عمر مفید سازه

زنگزدگی باعث کاهش سطح مقطع میلگرد میشود؛ به این معنی که میلگرد توانایی کمتری برای تحمل بارهای کششی خواهد داشت. علاوه بر این، زنگزدگی باعث کاهش چسبندگی بین میلگرد و بتن میشود. این کاهش چسبندگی، انتقال نیروها بین بتن و میلگرد را مختل کرده و در نهایت به کاهش کلی مقاومت و ظرفیت باربری سازه میانجامد. نتیجه نهایی، کاهش قابل توجه عمر مفید سازه و نیاز به تعمیرات پرهزینه یا حتی تخریب و بازسازی است.

ترکخوردگی، پوسته شدن و تخریب بتن

یکی از بارزترین «عوارض زنگ زدگی میلگرد در بتن»، ترکخوردگی و پوسته شدن بتن است. زنگ آهن حجمی حدود 2 تا 6 برابر حجم آهن اصلی را اشغال میکند. این افزایش حجم، تنشهای کششی بسیار زیادی را در بتن اطراف میلگرد ایجاد میکند. از آنجایی که بتن در برابر کشش ضعیف است، این تنشها منجر به ایجاد ترک در بتن میشوند. با پیشرفت زنگزدگی، این ترکها بزرگتر شده، بتن پوسته پوسته شده و از میلگرد جدا میشود. این پدیده نه تنها ظاهر سازه را مخدوش میکند، بلکه راه را برای نفوذ بیشتر عوامل خورنده باز کرده و فرآیند تخریب را تسریع میبخشد.

راهکارهای موثر برای جلوگیری از زنگزدگی میلگرد

«بهترین روش جلوگیری از زنگ زدگی میلگرد»، ترکیبی از اقدامات پیشگیرانه در مراحل طراحی، ساخت و نگهداری است. با رعایت این راهکارها میتوان دوام و پایداری سازههای بتنی را به طور چشمگیری افزایش داد.

استفاده از میلگردهای مقاوم به خوردگی (گالوانیزه، اپوکسی، استنلس استیل)

- میلگرد گالوانیزه:این میلگردها با یک لایه روی پوشانده میشوند که به عنوان یک لایه قربانی عمل کرده و از میلگرد در برابر خوردگی محافظت میکند.

- میلگرد اپوکسی:میلگردهای با پوشش اپوکسی دارای یک لایه پلیمری هستند که مانعی فیزیکی بین میلگرد و عوامل خورنده ایجاد میکند. این میلگردها مقاومت بسیار خوبی در برابر کلراید دارند.

- میلگرد استنلس استیل (فولاد ضد زنگ):این میلگردها به دلیل ترکیب آلیاژی خاص خود، مقاومت ذاتی بالایی در برابر خوردگی دارند، اما هزینه بالاتری نیز دارند.

بهبود کیفیت بتن و طراحی مناسب پوشش

کیفیت بتن نقشی اساسی در «جلوگیری از زنگ زدگی میلگرد» ایفا میکند:

- نسبت آب به سیمان پایین:استفاده از بتن با نسبت آب به سیمان پایین، تخلخل بتن را کاهش داده و نفوذپذیری آن را در برابر عوامل خورنده کمتر میکند.

- تراکم مناسب:بتن باید به خوبی متراکم شود تا حبابهای هوا و فضاهای خالی به حداقل برسند و بتنی یکنواخت و متراکم ایجاد شود.

- پوشش بتنی کافی:تأمین حداقل ضخامت پوشش بتنی استاندارد روی میلگرد، زمان بیشتری را برای نفوذ عوامل خورنده فراهم میکند و محافظت بهتری را ارائه میدهد. این ضخامت بسته به نوع سازه و شرایط محیطی متفاوت است.

اعمال پوششهای محافظتی و مواد افزودنی به بتن

- پوششهای سطحی بتن:استفاده از پوششهای آببند، رنگهای محافظ یا مواد نفوذگر بر روی سطح بتن میتواند از نفوذ آب و عوامل خورنده به داخل بتن جلوگیری کند.

- مواد افزودنی بازدارنده خوردگی:برخی مواد افزودنی شیمیایی میتوانند به مخلوط بتن اضافه شوند تا فرآیند خوردگی میلگرد را کند یا متوقف کنند. این مواد با ایجاد یک لایه محافظ روی میلگرد یا تغییر خواص بتن عمل میکنند.

- حفاظت کاتدیک:این روش یک تکنیک پیشرفته است که با اعمال یک جریان الکتریکی کوچک، میلگرد را در برابر خوردگی محافظت میکند.

سوالات متداول (FAQ)

آیا هر نوع زنگزدگی سطحی میلگرد قبل از بتنریزی خطرناک است؟

خیر، همه انواع زنگزدگی سطحی میلگرد قبل از بتنریزی خطرناک نیستند. یک لایه نازک و یکنواخت از زنگزدگی سطحی (زنگ قرمز رنگ) که به راحتی با دستمال یا برس سیمی پاک میشود، معمولاً مشکلی ایجاد نمیکند و حتی میتواند چسبندگی میلگرد به بتن را کمی بهبود بخشد. اما اگر زنگزدگی به صورت پوسته پوسته، عمیق و لایهای باشد که باعث کاهش سطح مقطع میلگرد شده است، باید قبل از بتنریزی تمیز یا میلگرد تعویض شود. تشخیص نوع زنگزدگی و میزان خطرناک بودن آن نیاز به تخصص دارد.

بهترین زمان برای پیشگیری از زنگزدگی میلگرد چه موقع است؟

بهترین زمان برای «جلوگیری از زنگ زدگی میلگرد»، در مرحله طراحی و ساخت سازه است. اتخاذ تدابیر پیشگیرانه از همان ابتدا، مانند انتخاب مواد مناسب، طراحی صحیح پوشش بتنی و اجرای دقیق، بسیار مؤثرتر و کمهزینهتر از تلاش برای ترمیم آسیبها پس از بروز خوردگی است. اگرچه نگهداری و بازرسیهای دورهای نیز در طول عمر سازه اهمیت دارد، اما پایه و اساس محافظت در فاز اولیه پروژه گذاشته میشود.

نتیجهگیری و توصیههای نهایی

«میلگرد زنگ زده در بتن» یک چالش جدی است که میتواند دوام و ایمنی سازههای بتنی را به شدت تهدید کند. با درک «علت زنگ زدن میلگرد» که عمدتاً شامل نفوذ یون کلراید، کربناتاسیون و کیفیت پایین بتن است، میتوانیم گامهای مؤثری برای «جلوگیری از زنگ زدگی میلگرد» برداریم. استفاده از میلگردهای مقاوم به خوردگی، بهبود کیفیت بتن و طراحی مناسب پوشش، و همچنین اعمال پوششهای محافظتی و افزودنیها، از جمله راهکارهای کلیدی هستند. رعایت دقیق استانداردها در طراحی و ساخت، و همچنین بازرسی و نگهداری منظم، تضمینکننده عمر طولانی و ایمنی سازههای بتنی خواهد بود. سرمایهگذاری در پیشگیری از خوردگی، سرمایهگذاری در آینده و پایداری سازههای ماست.