اسلب فولادی، که در فارسی با نام تختال نیز شناخته میشود، از مهمترین محصولات نیمهتمام در صنعت فولاد به شمار میرود. این محصول، پایه و اساس تولید بسیاری از مقاطع فولادی دیگر نظیر ورقهای گرم و سرد، کلافها و لولهها را تشکیل میدهد. در این مقاله جامع، به بررسی دقیق ماهیت اسلب فولادی، انواع آن، کاربردهای گستردهاش در صنایع مختلف و روشهای پیشرفته تولید آن خواهیم پرداخت. هدف این راهنما، ارائه دیدی کامل و عمیق از این جزء حیاتی در زنجیره تأمین فولاد است.

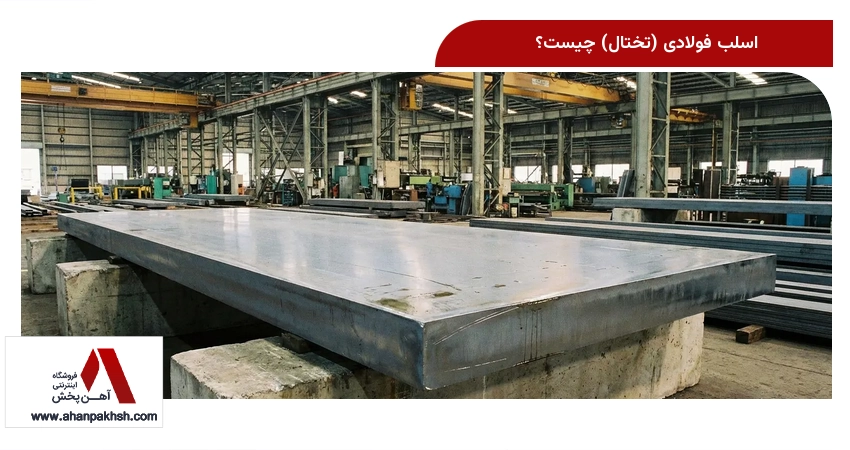

اسلب فولادی (تختال) چیست؟

اسلب فولادی، قطعهای مستطیلی شکل و نیمهتمام از فولاد است که از فرآیند ریختهگری پیوسته یا ریختهگری شمش به دست میآید. این محصول دارای سطح مقطع مستطیلی با ضخامت نسبتاً کم و عرض زیاد است و به عنوان ماده اولیه برای نورد گرم و تولید محصولات نهاییتر به کار میرود. اسلبها معمولاً در ابعاد و گریدهای مختلفی تولید میشوند تا نیازهای متنوع صنایع را برآورده سازند. این محصول، قلب تپنده بسیاری از کارخانجات نورد و تولید مقاطع تخت فولادی است و کیفیت آن مستقیماً بر خواص مکانیکی و ظاهری محصول نهایی تأثیر میگذارد.

تعریف و ویژگیهای کلیدی اسلب

اسلب به عنوان یک محصول میانی، دارای سطحی صاف و ابعادی مشخص است. ضخامت آن معمولاً بین 150 تا 300 میلیمتر، عرض آن بین 600 تا 2000 میلیمتر و طول آن میتواند از 4 تا 12 متر متغیر باشد. این ویژگیها، اسلب را برای فرآیندهای نورد بعدی ایدهآل میسازد و تضمینکننده کیفیت و یکنواختی محصول نهایی است. سطح صاف و عاری از عیوب اسلب برای تولید ورقهای با کیفیت بالا حیاتی است.

- سطح صاف و عاری از عیوب

- ضخامت معمولاً بین 150 تا 300 میلیمتر

- عرض معمولاً بین 600 تا 2000 میلیمتر

- طول متغیر از 4 تا 12 متر

- ایدهآل برای فرآیندهای نورد بعدی

- تضمینکننده کیفیت و یکنواختی محصول نهایی

تفاوت اسلب با سایر محصولات نیمهتمام فولادی (شمش و بیلت)

در صنعت فولاد، سه نوع محصول نیمهتمام اصلی وجود دارد: شمش (Ingot)، بیلت (Billet) و اسلب (Slab). شمشها معمولاً بزرگترین و نامنظمترین شکل را دارند و پس از ریختهگری اولیه به دست میآیند. بیلتها دارای سطح مقطع مربع یا دایرهای کوچکتر هستند و برای تولید میلگرد و مفتول به کار میروند. اسلبها با سطح مقطع مستطیلی و عرض زیاد، منحصراً برای تولید ورق و کلاف مناسباند و تمایز اصلی آنها در شکل، ابعاد و کاربرد نهایی است که هر کدام برای زنجیره تولید خاصی طراحی شدهاند.

| ویژگی | اسلب (Slab) | بیلت (Billet) | شمش (Ingot) |

|---|---|---|---|

| شکل مقطع | مستطیلی با عرض زیاد | مربع یا دایرهای کوچکتر | بزرگ و نامنظم |

| ابعاد تقریبی | ضخامت 150-300 میلیمتر، عرض 600-2000 میلیمتر | مقطع 100-200 میلیمتر | بزرگترین ابعاد |

| کاربرد اصلی | تولید ورق و کلاف | تولید میلگرد و مفتول | ماده اولیه برای بیلت و اسلب |

انواع اسلب فولادی

اسلبهای فولادی بر اساس ابعاد، ترکیب شیمیایی و کاربرد نهایی به دستههای مختلفی تقسیم میشوند. شناخت این دستهبندیها برای انتخاب صحیح محصول در صنایع مختلف ضروری است. این تنوع، امکان تولید طیف وسیعی از محصولات فولادی با خواص مکانیکی و فیزیکی متفاوت را فراهم میآورد و نیازهای خاص هر صنعت را پوشش میدهد.

دستهبندی بر اساس ابعاد و ضخامت

اسلبها در ضخامتهای مختلفی تولید میشوند که معمولاً از 150 میلیمتر شروع شده و تا 300 میلیمتر یا بیشتر میرسد. عرض آنها نیز از 600 میلیمتر تا 2000 میلیمتر متغیر است. این تنوع ابعادی به تولیدکنندگان امکان میدهد تا اسلبهای متناسب با نیازهای خاص مشتریان و ماشینآلات نورد خود را تهیه کنند. ابعاد دقیق اسلب مستقیماً بر روی ابعاد و مشخصات فنی ورق نهایی تأثیرگذار است و در طراحی خطوط تولید نقش کلیدی دارد.

دستهبندی بر اساس گرید و ترکیب شیمیایی

گریدهای اسلب بسته به نوع فولاد (کربن استیل، آلیاژی، ضد زنگ) و کاربرد نهایی متفاوت است. هر گرید دارای ترکیب شیمیایی خاصی است که خواص مکانیکی و فیزیکی متفاوتی به محصول نهایی میبخشد. برای مثال، اسلبهای با کربن پایین برای ورقهای کششی و اسلبهای با کربن متوسط برای ورقهای سازهای به کار میروند. انتخاب گرید مناسب، تضمینکننده عملکرد مطلوب محصول در کاربرد مورد نظر و رعایت استانداردهای صنعتی است.

کاربردهای گسترده اسلب فولادی

اسلب فولادی به دلیل شکل و ابعاد خاص خود، ماده اولیه اصلی برای تولید طیف وسیعی از محصولات فولادی است که در صنایع مختلف به کار میروند. این کاربردها از ساختوساز گرفته تا خودروسازی، لوازم خانگی و صنایع سنگین را شامل میشود و نشاندهنده اهمیت استراتژیک اسلب در اقتصاد جهانی و توسعه زیرساختها است.

تولید ورقهای فولادی (گرم و سرد)

مهمترین کاربرد اسلب، تولید ورقهای فولادی است. اسلبها ابتدا در کورههای پیشگرم، گرم شده و سپس تحت فرآیند نورد گرم قرار میگیرند تا به ورقهای با ضخامت کمتر تبدیل شوند. این ورقهای گرم خود میتوانند به عنوان محصول نهایی یا به عنوان ماده اولیه برای تولید ورقهای سرد (با نورد در دمای محیط) به کار روند. ورقهای سرد دارای سطح صافتر، دقت ابعادی بالاتری هستند و در کاربردهای حساستر مورد استفاده قرار میگیرند.

تولید کلاف و لولههای فولادی

ورقهای تولید شده از اسلب، پس از نورد گرم میتوانند به صورت کلاف (Coil) درآیند. این کلافها سپس برای ساخت لولههای فولادی (مانند لولههای درزدار و بدون درز) و سایر مقاطع توخالی به کار میروند. همچنین، در صنایع کشتیسازی، خودروسازی و ساختوساز نیز کاربرد فراوانی دارند. انعطافپذیری اسلب در تولید این محصولات متنوع، آن را به یک جزء جداییناپذیر و پرتقاضا در بازار تبدیل کرده است.

روشهای تولید اسلب فولادی

تولید اسلب فولادی عمدتاً از طریق دو روش اصلی انجام میشود: ریختهگری پیوسته و ریختهگری شمش. هر دو روش دارای مراحل خاص خود هستند، اما ریختهگری پیوسته به دلیل مزایای اقتصادی و کیفی، روش غالب و استاندارد در صنعت مدرن فولاد محسوب میشود و به طور فزایندهای جایگزین روشهای سنتی شده است.

ریختهگری پیوسته (Continuous Casting)

ریختهگری پیوسته، روش غالب و مدرن برای تولید اسلب است. در این فرآیند، فولاد مذاب از کوره به پاتیل و سپس به تاندیش منتقل میشود. از تاندیش، فولاد مذاب به قالب مسی با دیوارههای خنکشونده وارد شده و به تدریج شروع به انجماد میکند. با خروج از قالب، پوسته خارجی اسلب منجمد شده و هسته داخلی هنوز مذاب است. سپس اسلب از طریق غلتکها و اسپری آب خنک شده و به طولهای مورد نظر برش داده میشود. این روش راندمان بالا و کیفیت یکنواختی را تضمین میکند و مصرف انرژی را نیز بهینه میسازد که منجر به کاهش هزینههای تولید میشود.

ریختهگری شمش و نورد اولیه (Ingot Casting and Primary Rolling)

در روش سنتیتر، فولاد مذاب ابتدا به صورت شمشهای بزرگ ریختهگری میشود. پس از انجماد، این شمشها در کورههای پیشگرم، مجدداً تا دمای نورد گرم میشوند. سپس شمشهای داغ از طریق فرآیند نورد اولیه (Bloom/Slab Mill) به اسلب تبدیل میشوند. این روش نسبت به ریختهگری پیوسته، زمانبرتر و پرهزینهتر است و امروزه کمتر به کار میرود، مگر برای تولید گریدهای خاص فولاد یا در کارخانههای قدیمیتر. این فرآیند مراحل بیشتری دارد و بازدهی کمتری ارائه میدهد که در نهایت به افزایش قیمت تمام شده محصول منجر میشود.

مزایا و معایب استفاده از اسلب

استفاده از اسلب به عنوان محصول میانی دارای مزایا و معایبی است که درک آنها برای بهینهسازی فرآیندهای تولید فولاد اهمیت دارد. این عوامل بر تصمیمگیریهای تولیدی و اقتصادی در صنعت فولاد تأثیرگذارند و باید در برنامهریزیهای کلان صنعتی مد نظر قرار گیرند.

مزایای اسلب فولادی

اسلبها به دلیل ابعاد بزرگ و سطح صاف، امکان تولید ورقهای عریض و طویل را فراهم میکنند که در صنایع مختلف بسیار مورد نیاز است. همچنین، فرآیند نورد گرم از اسلب، به دلیل کاهش تعداد مراحل نورد، میتواند از نظر انرژی و زمان کارآمدتر باشد. کیفیت سطح و خواص مکانیکی ورقهای تولید شده از اسلب نیز معمولاً مطلوب است و به کاهش ضایعات کمک میکند که این خود یک مزیت اقتصادی بزرگ محسوب میشود.

- امکان تولید ورقهای عریض و طویل

- کارآمدی انرژی و زمان در فرآیند نورد گرم

- کیفیت سطح و خواص مکانیکی مطلوب

- کاهش ضایعات و صرفهجویی اقتصادی

چالشها و معایب

یکی از چالشها، نیاز به تجهیزات نورد قدرتمند و بزرگ برای تبدیل اسلب به ورق است. همچنین، حملونقل و نگهداری اسلبهای بزرگ میتواند هزینهبر باشد. در صورت وجود نقص در فرآیند تولید اسلب، این نقص میتواند به محصولات نهایی منتقل شده و کیفیت آنها را تحت تأثیر قرار دهد. سرمایهگذاری اولیه بالا برای خطوط تولید اسلب نیز از دیگر معایب است که ورود به این صنعت را دشوار میسازد.

- نیاز به تجهیزات نورد قدرتمند و بزرگ

- هزینهبر بودن حملونقل و نگهداری

- احتمال انتقال نقص به محصولات نهایی

- سرمایهگذاری اولیه بالا

نتیجهگیری

اسلب فولادی به عنوان یک محصول نیمهتمام کلیدی، نقش حیاتی در صنعت فولاد و صنایع وابسته ایفا میکند. از تعریف و انواع آن گرفته تا روشهای پیشرفته تولید و کاربردهای گستردهاش در تولید ورق، کلاف و لوله، اسلب ستون فقرات بسیاری از محصولات فولادی مدرن است. درک جامع از اسلب نه تنها برای متخصصان این حوزه، بلکه برای هر کسی که به دنبال شناخت عمیقتر از زنجیره ارزش فولاد است، ضروری است. با پیشرفت تکنولوژی، انتظار میرود فرآیندهای تولید اسلب نیز به سمت کارایی و پایداری بیشتر حرکت کنند و نقش آن در آینده صنعت فولاد پررنگتر شود.